SCHNEEBERGER NEWS

Die neusten Trends aus der Welt des 5-Achs-CNC-Schleifens

Neue Funktionen der CAD/CAM Software Qg1, Weiterentwicklungen der Maschinenpalette, Erfahrungsberichte und Hintergrundinformationen. All das, nur in den SCHNEEBERGER NEWS.

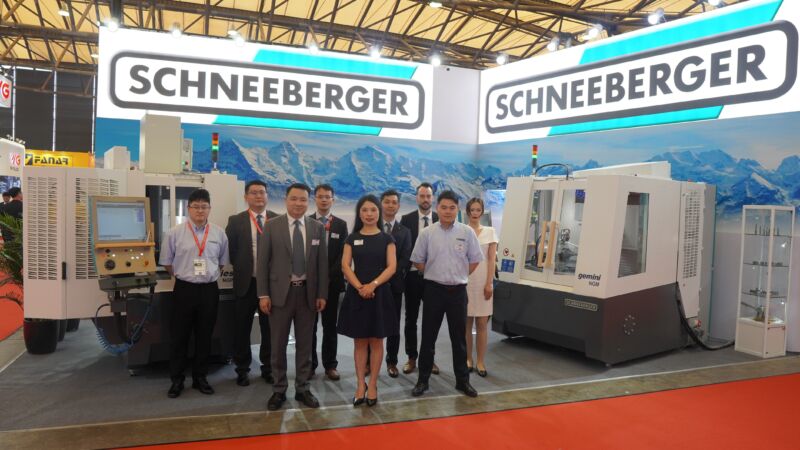

Live von der CCMT Shanghai: Wälzschälräder profilieren, Schaftwerkzeuge schleifen und mehr...

Der chinesische Werkzeugschleifmarkt spielt in der Firmengeschichte von SCHNEEBERGER seit über zwei Jahrzehnten eine wichtige Rolle. Fest etabliert mit einer eigenen Niederlassung in Nanjing seit dem Jahr 2005, mit zehn Teilnahmen an der CIMT Beijing und nun mit der ersten Teilnahme an der CCMT Shanghai beweist das zwölfköpfige Vertriebs- und Serviceteam einmal mehr seine feste Verankerung im chinesischen Markt.

WeiterlesenWirtschaftliches Nachschleifen grosser Werkzeuge mit der Aries NGP+ von SCHNEEBERGER

Kein Weg führt beim Schärfen von Holzbearbeitungs-Werkzeug an der Aries NGP+ vorbei: Hobelwerkzeuge, Minizinken, Schaftwerkzeuge und Profilwerkzeug bis Ø 410 mm, wie im Video gezeigt.

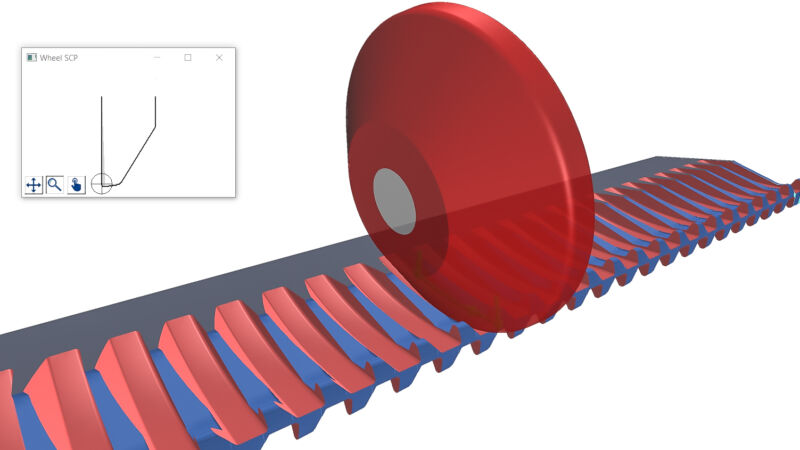

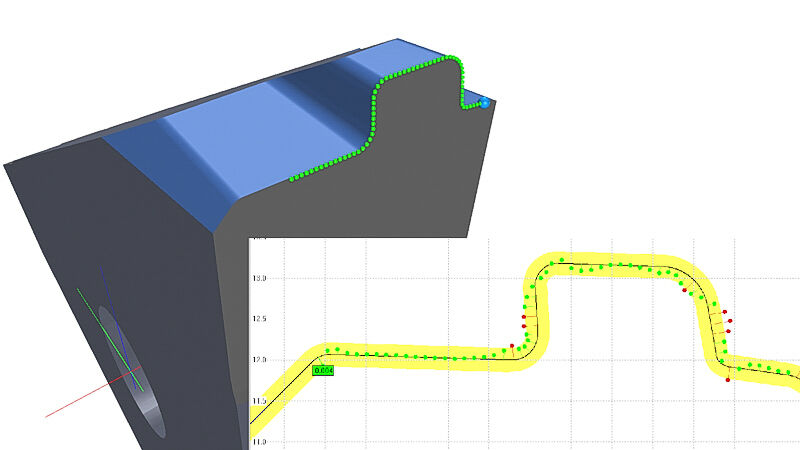

WeiterlesenFresh & Sharp in Quinto Qg1, release 2024-02

Neuste Version der SCHNEEBERGER CAD/CAM-Software Qg1: Zusätzliche Funktionen für eine breite Palette von Anwendungen und aktuell 1009 TOOGLE Beispiel-Werkzeuge.

WeiterlesenKünftig dürfen noch mehr Kunden eine SCHNEEBERGER-Schleifmaschine ihr Eigen nennen. Ein neues Montagewerk macht dies möglich

Die Montage der Norma NGC wird ins firmeneigene Werk in Costermano Italien verlegt. Sie folgt damit der kleineren Schwester Aries NGP, welche bereits seit 5 Jahren in der norditalienischen Maschinen-Hochburg entsteht.

WeiterlesenProzesssichere Herstellung von Wire-Bonding Werkzeugen

Werkzeuge für die Elektronik- und Halbleiterindustrie, zuverlässig geschliffen auf der vollautomatisierten SCHNEEBERGER 5-Achsen Schleifmaschine ARIES NGP SCARA.

WeiterlesenFrohe Festtage

Für die gute Zusammenarbeit bedanken wir uns herzlich und freuen uns auf gemeinsame Projekte im kommenden Jahr. Ihr SCHNEEBERGER-Team wünscht Ihnen ein erfolgreiches 2024.

WeiterlesenFresh & Sharp in Quinto Qg1, release 2023-11

Neueste Version der SCHNEEBERGER CAD/CAM-Software Qg1: Zusätzliche Funktionen für eine breite Palette von Anwendungen und aktuell 1003 TOOGLE Beispiel-Werkzeuge.

Weiterlesen100 Jahre SCHNEEBERGER – die große Feier, zu Land und Wasser. Teil 3: After-Party

Team SCHNEEBERGER kann feiern. Bis spät in die Nacht, zu lauter Musik, grünem SCHNEEBERGER-Cocktail, im Nebel der bunten Beleuchtung. Die Partyszene verwandelt die Firma in einen Nachtclub der Extraklasse.

Weiterlesen